石材專業門戶網站

石材加工復合線條方法

技術領域

本發明涉及到石材加工,尤其涉及的是一種石材加工復合線條方法。

背景技術

家居室內裝修普遍用的都是大理石,大理石主要用于加工成各種形材、板材,用作建筑物的墻面、地面、臺、柱,還常用于紀念性建筑物如碑、塔、雕像等的材料。大理石還可以雕刻成工藝美術品、文具、燈具、器皿等實用藝術品,而大理石硬度較差,容易在加工過程中出現爛碎情況。

在石線加工中,常用有兩種方法去加工成型,一種是用20mm以上厚度的大理石厚板去進行加工成型的,而每一條石線都需要在同一塊原料上進行切割,使石線加工造價成本高;另一種則用兩件16~18mm厚度的大理石用樹脂黏合進行加工成型的,由于用的是兩件大理石加工,在用仿型機成型后的石線在線型設計上所成型的形狀種類較窄,且在加工過程中容易出現斷裂,常用的黏合方法會出現兩條接縫,造成不美觀。

發明內容

本發明的目的在于克服使用大理石厚板的造價成本高和使用兩塊大理石板黏合,線型設計上所成型的形狀種類較窄,在加工過程中容易出現斷裂提供一種節約板材,在線型設計上所成型的形狀種類變得更加豐富,也避免在加工過程中出現斷裂的石材加工復合線條方法。

為實現以上目的,本發明采取了以下的技術方案:

一種石材加工復合線條方法,包括以下步驟:

步驟1:選取一塊板材,并確定板材的切割范圍;

步驟2:根據切割范圍,利用紅外線橋切機將該板材切割出第一石塊;

步驟3:將第一石塊的底面與固定塊的頂面通過利用樹脂進行黏合,構成第一組件;

步驟4:利用仿型機對第一組件進行截面切割、垂直切割及加工成型;

所述步驟4中利用仿型機對第一組件進行截面切割、垂直切割及加工成型包括以下步驟:

步驟4.1:以第一組件的側面為參照面,將第一組件斜放在仿型機上,令第一石塊底面右側邊與固定塊底面左側邊所形成的截面與仿型機的水平面垂直,并用定尺將第一組件固定在仿型機上,再利用仿型機沿著其截面進行截面切割,得到第二組件;

步驟4.2:將第二組件的截面置于仿型機水平面上,并用定尺固定在仿型機上,再利用仿型機對第二組件兩側進行垂直切割,得到第三組件;

步驟4.3:根據模具形狀,利用仿型機對第三組件進行加工成型。

所述切割范圍的長度為10~2800mm,寬度為80~180mm,厚度為16~18mm;切割范圍以長度為10~2800mm,寬度為80~180mm,厚度為16~18mm為宜。

步驟3中所述固定塊包括利用紅外線橋切機對該板材切割出的第二石塊、鐵塊、人造石,所述第二石塊右側面與鐵塊左側面通過樹脂黏合,鐵塊右側面與人造石左側面通過樹脂黏合,構成固定塊;

第二石塊、鐵塊和人造石通過樹脂黏合,能有效的節約板材,該組件使用人造石能減少板材成本,避免浪費板材,通過增加鐵塊和人造石進行加固,也能防止在加工過程中或者運輸時出現斷裂。

步驟3中的所述固定塊為利用紅外線橋切機對該板材切割出的與第一石塊形狀大小相同的第三石塊;能有效的節約板材,并通過截面切割、垂直切割,使得石線的線型更有凹凸感,在加工的過程中所得到的形狀也更加豐富,在加工和成品的運輸更加不易出現斷裂的情況。

本發明的優點是:本發明將板材通過紅外線橋切機切割的第一石塊與固定塊通過樹脂進行黏合,構成第一組件,再將第一組件在仿型機上進行截面切割、垂直切割、加工成型等技術相結合操作,使得石線的線型更有凹凸感,加工的形狀更加豐富,不易斷裂,也能有效的節約板材,降低成本。

附圖說明

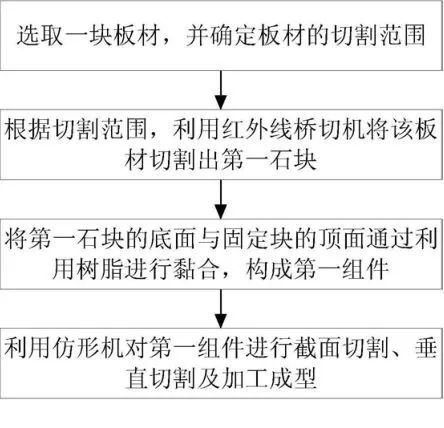

圖1為本發明石材加工復合線條方法的流程圖;

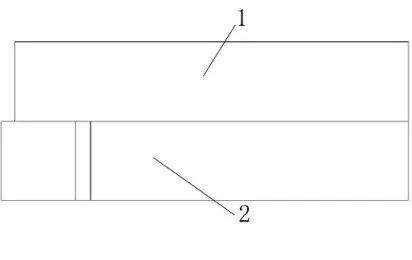

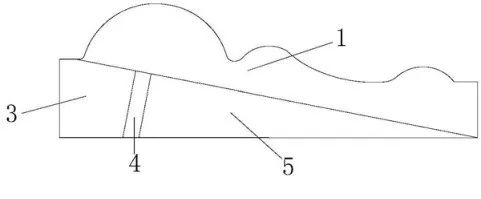

圖2為本發明石材加工復合線條實施例1的第一組件側視圖;

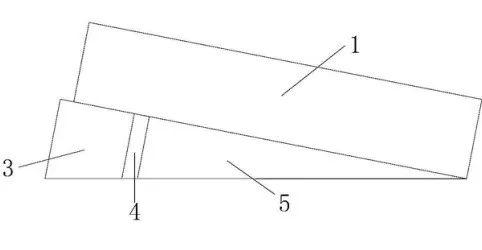

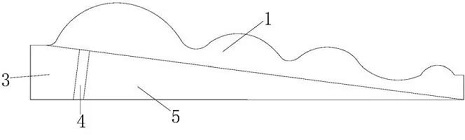

圖3為本發明石材加工復合線條實施例1的第二組件側視圖;

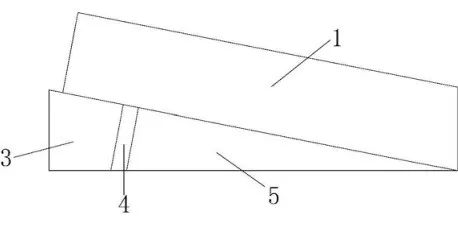

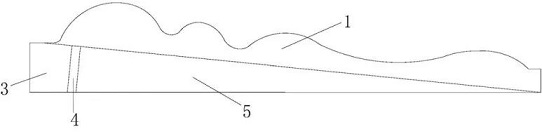

圖4為本發明石材加工復合線條實施例1的第三組件側視圖;

圖5為本發明石材加工復合線條實施例1的加工成型產品側視圖;

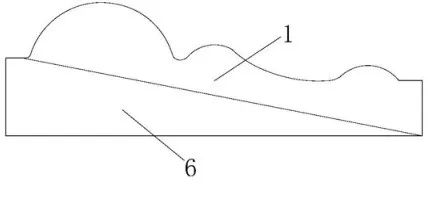

圖6為本發明石材加工復合線條實施例2的加工成型產品側視圖;

圖7為本發明石材加工復合線條實施例3的加工成型產品側視圖;

圖8為本發明石材加工復合線條實施例4的加工成型產品側視圖;

圖中標記含義:

1、第一石塊;2、固定塊;3、第二石塊;4、鐵塊;5、人造石;6、第三石塊。

具體實施方式

下面結合附圖和具體實施方式對本發明的內容做進一步詳細說明。

參閱圖1所示,一種石材加工復合線條方法,包括以下步驟:

步驟1:選取一塊板材,并確定板材的切割范圍;

步驟2:根據切割范圍,利用紅外線橋切機將該板材切割出第一石塊1;

步驟3:將第一石塊1的底面與固定塊2的頂面通過利用樹脂進行黏合,構成第一組件;

步驟4:利用仿型機對第一組件進行截面切割、垂直切割及加工成型;

步驟4中利用仿型機對第一組件進行截面切割、垂直切割及加工成型包括以下步驟:

步驟4.1:以第一組件的側面為參照面,將第一組件斜放在仿型機上,令第一石塊1底面右側邊與固定塊2底面左側邊所形成的截面與仿型機的水平面垂直,并用定尺將第一組件固定在仿型機上,再利用仿型機沿著其截面進行截面切割,得到第二組件;

步驟4.2:將第二組件的截面置于仿型機水平面上,并用定尺固定在仿型機上,再利用仿型機對第二組件兩側進行垂直切割,得到第三組件;

步驟4.3:根據模具形狀,利用仿型機對第三組件進行加工成型。

本發明的石材加工復合線條方法,以大理石、玉石、花崗巖石作為該板材(板材的材料并不限于這幾種)。

下面是石材加工復合線條方法的實施例。

實施例1

參閱圖2到圖5所示,利用紅外線橋切機將該板材切割出長度為10mm,寬度為80mm,厚度為16mm的第一石塊1。[0042]步驟3中固定塊2包括利用紅外線橋切機對該板材切割出的第二石塊3、鐵塊4、人造石5,第二石塊3右側面與鐵塊4左側面通過樹脂黏合,鐵塊4右側面與人造石5左側面通過樹脂黏合,構成固定塊2;

第二石塊3、鐵塊4和人造石5通過樹脂黏合,能有效的節約板材,使用人造石5能減少板材成本,避免浪費板材,通過增加鐵塊4和人造石5進行加固,也能防止在加工過程中或者運輸時出現斷裂,將第一石塊1與固定塊2利用樹脂進行黏合,構成第一組件,固定塊2的長度與第一石塊的長度相同、固定塊2的厚度與第一石塊的厚度相同、固定塊2的寬度大于或等于第一石塊1的寬度為最佳。

以第一組件的側面為參照面,將第一組件斜放在仿型機上,令第一石塊1底面右側邊與固定塊2底面左側邊所形成的截面與仿型機的水平面垂直,并用定尺將第一組件固定在仿型機上,再利用仿型機沿著其截面進行截面切割,得到第二組件;

使到第二組件形成一個明顯的高低落差,令加工成型時的設計線型更有凹凸感,線型設計上所成型的形狀種類變得更加豐富,且也不容易斷裂。

將第二組件的截面置于仿型機水平面上,并用定尺將第二組件固定在仿型機上,再利用仿型機對第二組件兩側進行垂直切割,得到第三組件,根據模具的寬度大小,再利用仿型機對切割后的第二組件兩側進行垂直切割得到第三組件,使得垂直切割后所得的第三組件的寬度與模具的寬度相一致,使用垂直切割,令第三組件更加美觀,同時在日后建筑裝修時鑲嵌石線更加方便,且不會出現建筑裝修的角線凹凸不平。

根據模具形狀,利用仿型機對第三組件進行加工成型。

實施例2

參閱圖6所示,實施例2與實施例1的區別之處在于:利用紅外線橋切機將該板材切割出長度為1400mm,寬度為130mm,厚度為17mm的第一石塊1,步驟3中固定塊2包括利用紅外線橋切機對該板材切割出的第二石塊3、鐵塊4、人造石5,第二石塊3右側面與鐵塊4左側面通過樹脂黏合,鐵塊4右側面與人造石5左側面通過樹脂黏合,構成固定塊2,將第一石塊1與固定塊2利用樹脂進行黏合,構成第一組件。

實施例3

參閱圖7所示,實施例3與實施例1或實施例2的區別之處在于:利用紅外線橋切機將該板材切割出長度為1800mm,寬度為180mm,厚度為18mm的第一石塊1,步驟3中固定塊2包括利用紅外線橋切機對該板材切割出的第二石塊3、鐵塊4、人造石5,第二石塊3右側面與鐵塊4左側面通過樹脂黏合,鐵塊4右側面與人造石5左側面通過樹脂黏合,構成固定塊2,將第一石塊1與固定塊2利用樹脂進行黏合,構成第一組件。

實施例4

參閱圖8所示,實施例2與實施例1或實施例2或實施例3的區別之處在于:步驟3中的固定塊2為利用紅外線橋切機對該板材切割出的與第一石塊1形狀大小相同的第三石塊6。

將第一石塊1與第三石塊6利用樹脂進行黏合,構成第一組件。

將第一組件斜放在仿型機上,使得第一石塊1底面的左側邊與第三石塊6底面的右側邊所在的截面與仿型機的水平面垂直,并用定尺將第一組件固定在仿型機上,再用仿型機沿著該截面進行切割,得到第二組件;

使到第二組件形成一個明顯的高低落差,令加工成型時的設計線型更有凹凸感,線型設計上所成型的形狀種類變得更加豐富,不容易斷裂。

將第二組件的截面置于仿型機水平面上,并用定尺將第二組件固定在仿型機上,再利用仿型機對第二組件兩側進行垂直切割,得到第三組件,根據模具的寬度大小,再利用仿型機對切割后的第二組件兩側進行垂直切割得到第三組件,使得垂直切割后所得的第三組件的寬度與模具的寬度相一致,使用垂直切割,令第三組件更加美觀,同時在日后建筑裝修時鑲嵌石線更加方便,且不會出現建筑裝修的角線凹凸不平。

根據模具形狀,利用仿型機對第三組件進行加工成型。

上列詳細說明是針對本發明可行實施例的具體說明,該實施例并非用以限制本發明的專利范圍,凡未脫離本發明所為的等效實施或變更,均應包含于本案的專利范圍中。

申請號 201610381584.0

申請日 2016.06.01

申請公布日 2016.09.28

專利權人 練伙強

發明人 練伙強