石材專(zhuān)業(yè)門(mén)戶(hù)網(wǎng)站

石材錐形空心圓柱加工工藝

技術(shù)領(lǐng)域

本發(fā)明涉及一種石材的加工工藝,特別是一種石材錐形空心圓柱加工工藝。

背景技術(shù)

現(xiàn)有的石材領(lǐng)域里,錐形空心圓柱與普通空心圓柱結(jié)構(gòu)一樣,都是由多件弧板通 過(guò)左右、上下兩個(gè)方向拼裝而成,不同的是圓柱弧板與圓錐形弧板因?yàn)榻Y(jié)構(gòu)外形的不同而 導(dǎo)致加工方法的不同。

現(xiàn)有的圓錐形弧板的加工技術(shù)至少存在以下兩個(gè)方面的缺陷 :

一是 浪費(fèi)原材料,圓錐形弧板是在增加圓柱弧板厚度的基礎(chǔ)上,根據(jù)板面錐度的要求去掉多余 的部分加工而成,造成材料浪費(fèi),增加工作量 ;

二是為保證拼裝效果,錐形空心柱需要整體 試拼,修磨接口,其工作量大,難以進(jìn)行批量加工生產(chǎn)。

發(fā)明內(nèi)容

本發(fā)明提供一種石材錐形空心圓柱加工工藝,以克服現(xiàn)有技術(shù)中存在的嚴(yán)重浪費(fèi) 石材、生產(chǎn)成本高、加工工作量大、產(chǎn)品標(biāo)準(zhǔn)性較差、難以進(jìn)行批量加工生產(chǎn)等問(wèn)題。

本發(fā)明采用如下技術(shù)方案 :

石材錐形空心圓柱加工工藝,包括以下工藝步驟 :

a. 準(zhǔn)備 :

根據(jù)需要加工完成的圓錐形弧板的尺寸,計(jì)算出所需要的圓柱弧板的外弧半徑 R、外弧最大弦長(zhǎng)、橫截面兩端部厚度以及弧板高度 AB,圓柱弧板的橫截面的兩端部的厚 度小于或者等于其中部的厚度,制備圓柱弧板 ;

b. 修高 :

將圓柱弧板開(kāi)口朝上地定位放置于機(jī)臺(tái)上,橋切機(jī)的切刀刀面偏離豎直平面 地切割圓柱弧板 AB 方向的兩個(gè)端部,兩個(gè)端部的切割面相互平行,兩切割面的距離與圓錐 形弧板的高度相配適 ;

c. 切角 :

制作圓錐形弧板上、下端面的端面模板,依照端面模板分別在圓柱弧板的兩 個(gè)切割面上畫(huà)出圓錐形弧板的上、下端面,上端面的四個(gè)角分別對(duì)應(yīng)與下端面的四個(gè)角連 線(xiàn),根據(jù)該連線(xiàn)在圓錐形弧板側(cè)壁上畫(huà)出切角線(xiàn),橋切機(jī)的切刀沿該切角線(xiàn)切除圓柱弧板 兩側(cè)沿多余部分 ;

d. 修磨 :

在圓柱弧板的兩個(gè)側(cè)沿的切面上,將依照端面模板畫(huà)出的上、下端面對(duì)應(yīng)點(diǎn) 連接即形成圓錐形弧板的實(shí)際輪廓線(xiàn),以實(shí)際輪廓線(xiàn)為基準(zhǔn)磨除多余部分即完成圓錐形弧 板的加工 ;

e. 拼接 :

將若干塊加工完成的圓錐形弧板對(duì)應(yīng)拼接即形成錐形空心圓柱。

更具體地,步驟 b 中所述圓柱弧板兩側(cè)沿到機(jī)臺(tái)臺(tái)面的距離相等。

步驟 b 中所述切刀刀面和垂直方向所成的角度與圓錐形弧板的高和對(duì)應(yīng)處弧板 的母線(xiàn)所成的角度相等。

步驟 c 中所述端面模板內(nèi)、外弧中點(diǎn)連線(xiàn)與圓柱弧板端面的內(nèi)、外弧的中點(diǎn)的連 線(xiàn)重合時(shí),依照端面模板畫(huà)出圓錐形弧板的上、下端面。

由上述對(duì)本發(fā)明結(jié)構(gòu)的描述可知,和現(xiàn)有技術(shù)相比,本發(fā)明具有如下優(yōu)點(diǎn) :該工藝加工所得到的圓錐形弧板的規(guī)格較為標(biāo)準(zhǔn),不同安裝位置的圓錐形弧板可靈活對(duì)調(diào),不用 整體試拼,便于進(jìn)行批量生產(chǎn) ;另外,該加工工藝所需的圓柱弧板的規(guī)格更貼近于加工完 成的圓錐形弧板的規(guī)格,加工工藝不但較為簡(jiǎn)單、工作量大幅減少,而且可以節(jié)省大量的石 材,降低生產(chǎn)成本。

附圖說(shuō)明

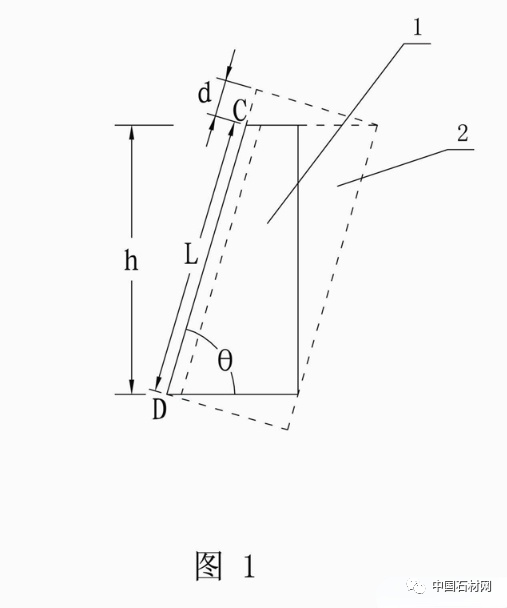

圖 1 為圓錐形弧板水平放置側(cè)視示意圖。

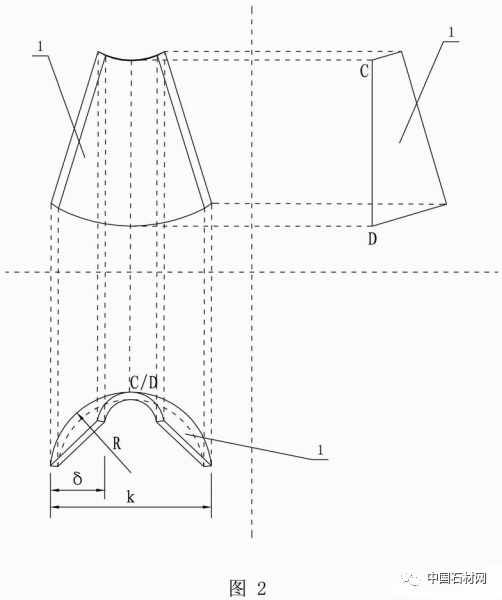

圖 2 為圓錐形弧板三視圖。

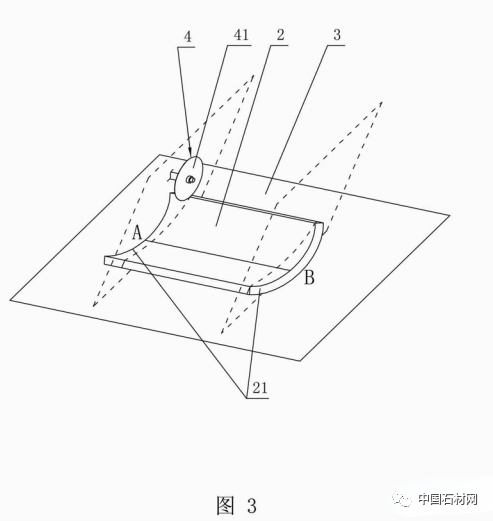

圖 3 為圓柱弧板進(jìn)行修高加工時(shí)結(jié)構(gòu)示意圖。

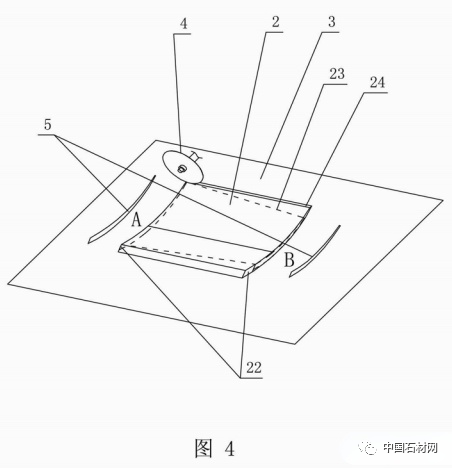

圖 4 為圓柱弧板進(jìn)行切角加工時(shí)結(jié)構(gòu)示意圖。

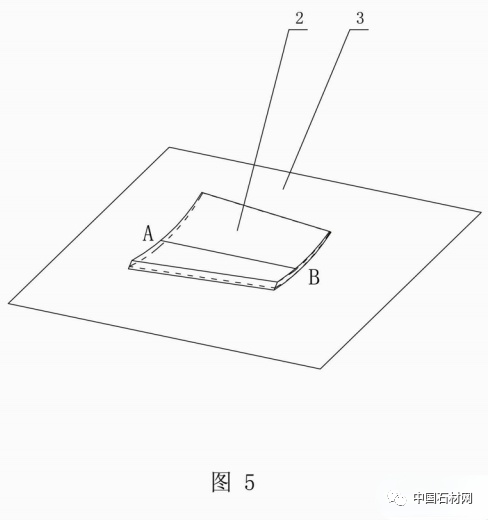

圖 5 為圓柱弧板進(jìn)行修磨加工時(shí)結(jié)構(gòu)示意圖。

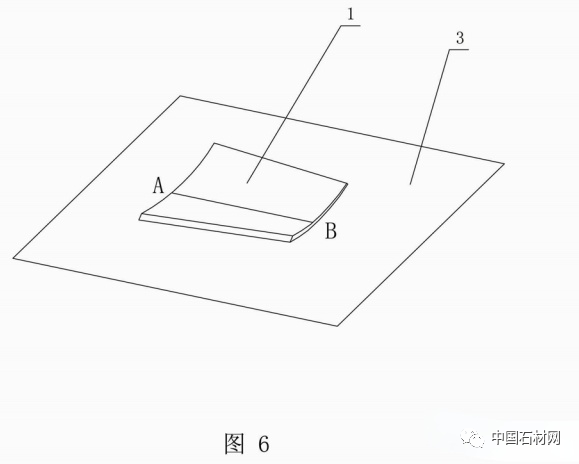

圖 6 為圓錐形弧板結(jié)構(gòu)示意圖。具體實(shí)施方式

下面參照附圖說(shuō)明本發(fā)明的具體實(shí)施方式。

參照?qǐng)D 1、圖 2、圖 3、圖 4、圖 5、圖 6,石材錐形空心圓柱加工工藝,包括以下工藝步驟 :

a. 準(zhǔn)備 :

根據(jù)需要加工完成的圓錐形弧板 1 的尺寸,通過(guò)計(jì)算機(jī)對(duì)其進(jìn)行三維模擬,如 圖 2 所示,以圓錐形弧板 1 上、下端面的外弧的中點(diǎn)連接的母線(xiàn) CD 為基準(zhǔn),以端點(diǎn) D 為基點(diǎn) 轉(zhuǎn)動(dòng)圓錐形弧板 1,當(dāng)母線(xiàn) CD 垂直于水平面即 C、D 兩點(diǎn)在水平面上的投影重合于一點(diǎn)時(shí), 圓錐形弧板 1 的上、下端面在水平面上會(huì)分別存在著投影,根據(jù)該投影可以得出下列數(shù)據(jù) :

下端面的投影的外弧半徑 R、最大弦長(zhǎng) k,上端面的內(nèi)弧與下端面外弧之間的距離 δ(如圖 2 所示),再根據(jù)圖 1 中的圓錐形弧板 1 的高 h 以及母線(xiàn) CD 與水平面的夾角 θ,求出所需的 圓柱弧板 2 的高度為 L+d,d 為修切余量,修切余量可以根據(jù)圖 1 計(jì)算得出,從而得到所需要的待加工的圓柱弧板 2 的外弧半徑 R、外弧最大弦長(zhǎng) k、橫截面兩端部厚度 δ 以及弧板高度 L+d,圓柱弧板 2 為石材企業(yè)常見(jiàn)的普通弧板,其橫截面的兩端部的厚度小于或者等于其中 部的厚度,其高度方向的任一斷面都相同 ;根據(jù)所得參數(shù)制備圓柱弧板 2 ;

b. 修高 :

如圖 3 所示,將圓柱弧板 2 開(kāi)口朝上地定位放置于機(jī)臺(tái) 3 上,圓柱弧板 2 兩側(cè) 沿到機(jī)臺(tái) 3 臺(tái)面的距離相等,橋切機(jī) 4 的切刀 41 刀面偏離豎直平面地切割圓柱弧板 2 的 AB方向的兩個(gè)端部 21,即橋切機(jī) 4 的切刀 41 刀面與垂直方向呈一定角度地切割該端部 21 ;兩個(gè)端部 21 的切割面 22 相互平行,兩切割面 22 的距離與圓錐形弧板 1 的高度 h 相等 ;切 刀 41 刀面和垂直方向所成的角度與圓錐形弧板 1 的高和對(duì)應(yīng)處弧板的母線(xiàn)所成的角度即 90-θ 相等 ;

c. 切角 :

如圖 4 所示,制作圓錐形弧板 1 上、下端面的端面模板 5,端面模板 5 內(nèi)、外弧 中點(diǎn)連線(xiàn)與圓柱弧板 2 端面的內(nèi)、外弧的中點(diǎn)的連線(xiàn)重合時(shí),依照端面模板 5 分別在圓柱弧 板 2 的兩個(gè)切割面 22 上畫(huà)出圓錐形弧板 1 的上、下端面,上端面的四個(gè)角分別對(duì)應(yīng)與下端 面的四個(gè)角連線(xiàn),根據(jù)該連線(xiàn)在圓錐形弧板側(cè)壁上畫(huà)出切角線(xiàn) 23,橋切機(jī) 4 沿該切角線(xiàn) 23 切除圓柱弧板 2 兩側(cè)沿 24 多余部分 ;

d. 修磨 :

如圖 5、圖 6 所示,在圓柱弧板 2 的兩個(gè)側(cè)沿 24 的切面上,將依照端面模板 5畫(huà)出的上、下端面對(duì)應(yīng)點(diǎn)連接即形成圓錐形弧板 1 的實(shí)際輪廓線(xiàn),以實(shí)際輪廓線(xiàn)為基準(zhǔn)磨 除多余部分即完成圓錐形弧板 1 的加工 ;

e. 拼接 :

將若干塊加工完成的圓錐形弧板 1 對(duì)應(yīng)拼接即形成錐形空心圓柱。

上述僅為本發(fā)明的具體實(shí)施方式,但本發(fā)明的設(shè)計(jì)構(gòu)思并不局限于此,凡利用此 構(gòu)思對(duì)本發(fā)明進(jìn)行非實(shí)質(zhì)性的改動(dòng),均應(yīng)屬于侵犯本發(fā)明保護(hù)范圍的行為。

申請(qǐng)?zhí)?201210052444.0

申請(qǐng)日 2012.03.02 B28D 1/24 (2006.01)

申請(qǐng)人 環(huán)球石材(福建)有限公司

發(fā)明人 吳大偉 劉俊峰 孔凡祥 楊培杰 何三弄